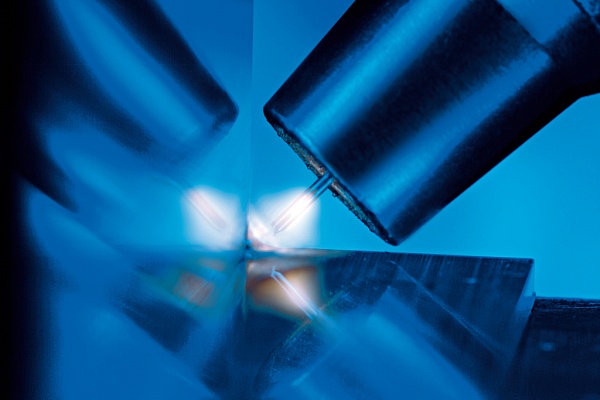

Полуавтоматическая сварка плавящимся электродом (MIG-MAG, позволяет обеспечивать отличное качество и высокую прочность сварного соединения при высокой производительности процесса. Сварочная смесь заметно влияет на результат. Для получения максимального эффекта желательно использовать оптимальный состава. Выбор компонентов зависит от особенностей конструкции и свариваемых материалов. МЫ ПОМОГАЕМ СВОИМ КЛИЕНТАМ НЕ ТОЛЬКО ПОДОБРАТЬ ОПТИМАЛЬНЫЙ СОСТАВ, НО И НА ПРАКТИКЕ РЕШИТЬ ИХ ПРОБЛЕМЫ.

Области применения

Газовые смеси широко используются для сварки и наплавки как черных, так и высоколегированных сталей, а также MIG-MAG сварки некоторых цветных металлов. Кроме того, их применяют, когда нужно сваривать оцинкованные металлы для минимизации выгорания цинка. Сварочные смеси применяют во всех областях машиностроения и строительства, но особенно важна их роль для производства промышленно опасных объектов (кораблестроение, мосты, трубопроводы, краны, лифты и пр.), где необходимо обеспечить повышенную надежность сварных соединений.

Преимущества применения

При использовании правильно подобранных и качественных газовых смесей для сварки полуавтоматом (MIG-MAG), вы можете обеспечить следующие преимущества :

- высокая скорость работы, увеличение производительности и эффективности работы сварщика.;

- снижение вредных выделений дыма и угарного газа. Улучшение условий труда;

- высокая ударная прочность и надежность сварных соединений;

- снижение сварочных деформаций;

- снижение количества и размера брызг; ЗНАЧИТЕЛЬНОЕ СОКРАЩЕНИЕ ЗАЧИСТНЫХ РАБОТ

- улучшение внешнего вида сварных изделий;

- меньше риск прожога тонкостенных изделий;

- экономия дорогой сварочной проволоки;

- высокая стабильность горения дуги. Больше допустимый диапазон регулировок.

- не требуется подогрев редуктора;

- меньше забрызгивание сварочной маски;

Состав и области применения

Существует много видов газовых составов для MIG-MAG сварки. Наибольшее распространение получили смеси аргона и углекислого газа. Они широко используются как для работы с низкоуглеродистыми сталями, так и для высоколегированных (нержавеющих, жаропрочных и пр.) сортов стали.

Менее распространены смеси с добавлением кислорода, которые лучше работают при наличии ржавчины или загрязнений поверхности, но отличаются большим угаром металла и выделениями дыма.Кроме того, они не применимы для высоколегированных сортов стали.

Выбор режимов работы для MIG-MAG сварке позволяет обеспечить разные виды переноса расплавленного металла сварочной проволоки. Различают капельный перенос, когда расплавленный металл переходит вванну, вызывая образование брызг и неровностей сварного шва. При форсированных режимах MIG-MAG возможно образование струйного переноса расплавленного металла. При этом практически отсутствует разбрызгивание.Наиболее популярные составы для сварки полуавтоматом (MIG-MAG):

- 98%Ar+2%CO2 - для высоколегированных (нержавеющих) сталей + на обычном полуавтомате оцинкованных деталей и сварки-пайки (MAG brazing) соединений медь-железо

- 92%Ar+8%CO2 - для тонких изделий из конструкционных сталей (1-5мм) + для скоростной сварки (линейная скорость до 2 м/мин на автомате или роботе) + для импульсной

- 80%Ar+20%CO2 - для наплавки обычных и высокопрочных конструкционных сталей + для полуавтоматической сварки высоколегированной (нержавеющей) стали с порошковой проволокой

- 75%Ar+ 25%CO2 - для магистральных трубопроводов и изделий из конструкционных сталей, где много вертикальных швов. В некоторых случаях применяются также другие составы

- 82%Ar+ 18%CO2 - для наплавки обычных и высокопрочных конструкционных сталей в аппаратах с прошивкой настроек на такую смесь;

- 92%Ar+2%О2+ 6%СО2 - аналог (98%Ar+2%СО2);

- 86%Ar+12%СО2+2%О2 - аналог (92%Ar+8%СО2);

- 85%Не+13%Ar+1,5%СО2 - для высоколегированных сталей большой толщиныi>

Особенности получения

Смесь газов можно получить от двух баллонов с помощью газового постового смесителя. Однако простейшие модели не могут обеспечить стабильность состава смеси при снижении давления газа в каком-то баллоне. Помимо этого, компоненты в баллонах заканчиваются не синхронно и сварщику надо постоянно следить за остатком газа и часто заменять баллоны. Особенно коварно поведение углекислоты, для которой невозможно определить остаток газа в баллоне и он заканчивается всегда внезапно. Качественные импортные постовые смесители с контролем потока на входе очень дороги (2000 Евро).

Наиболее производительным способом является заводской, где компоненты в строго дозированном количестве поочередно подаются в баллон через вентиль. При этом для (Ar+CO2) смесей первым наполняемым компонентом является углекислота, которая оседает в нижней части баллона. Следующим наполняется аргон , который легче углекислоты и скапливается в верхней части баллона. Поэтому они при поочередном наполнении часто оказываются плохо перемешанными и не соответствуют заявленному составу. Кроме того, фактический состав меняется как во времени, так и при изменении температуры воздуха.

Для обеспечения однородности и стабильности рекомендуется использовать специальную трубку на вентиле внутри баллона. При отсутствии такой трубки для лучшего перемешивания рекомендуется хранить баллон в горизонтальном положении и время от времени вращать его (например, покатать по полу). Хранить баллоны рекомендуется в помещении. После длительного нахождения на холоде и переноса баллона в теплое помещение, равновесная температура в нем, равная температуре окружающего воздуха,устанавливается в течение длительного времени (примерно сутки).

Особенности сварки аргоновыми смесями

В процессе важно учитывать некоторые особенности используемых смесей. В первую очередь надо ближе располагать горелку к зоне сварки и по возможности держать горелку ближе к вертикальному положению. Вылет электрода на горелке должен составлять не более 15-20 мм. При увеличении этих размеров возможен подсос воздуха и образование пор в сварном шве.

Во вторых, при работе важно правильно установить расход газа в сварочной горелке. Рекомендуется расход газа в горелке (в л/мин) необходимо устанавливать примерно равным диаметру горелки (в мм). Фактический обычно достаточно 10-15 л,мин. Физически расход газа луче контролировать непосредственно на горелке, например с помощью газового ротаметра). При снижении расхода газа в горелке ниже 5-7 л/мин и при увеличении расхода газа более 25-30л/мин возможен подсос воздуха и образование пор в сварном шве.

В третьих, присутствие аргона или кислорода повышают жидкотекучесть расплавленного металла в ванне. Поэтому при работе зазор между заготовками должен быть значительно меньше, чем для углекислоты. По этой же причине могут возникать трудности при соединении вертикальных швов. Для компенсации данного эффекта надо уменьшать режим или использовать составы с минимальным содержанием аргона.

При работе со сварочными газовыми смесями значительно снижается расход проволоки (до 20%) и поэтому избыток проволоки часто приводит к формированию усиленного валика сварного шва. Кроме того, режимы сварки не соответствуют привычным режимам для чистой углекислоты. Поэтому надо правильно устанавливать режим (напряжение дуги,ток или скорость подачи сварочной проволоки) и отрабатывать новые навыки, в том числе увеличение скорости.

При работе с аргоновыми смесями снижается теплопроводность потока газа в горелке и увеличивается нагрев горелок. При работе на форсированных режимах надо использовать более мощные против обыкновения горелки.